Poedercoaten of natlakken?

Veel bedrijven die voornemens zijn om zelf te gaan oppervlaktebehandelen stellen zich de vraag of ze moeten kiezen voor poedercoaten of natlakken. Omdat de verschillen en de voor- en nadelen vaak niet éénduidig zijn hebben we dit hieronder inzichtelijk proberen te maken.

1 Inleiding

“Elk nadeel heeft z’n voordeel….”, een befaamde uitspraak van Johan Cruijff. Hetzelfde geldt voor oppervlaktebehandeling. Veel bedrijven die zelf willen gaan oppervlakte behandelen hebben zich al de vraag gesteld: Wat zijn de voor- en nadelen van poedercoaten of natlakken en waar kies ik dan voor? Hieronder hebben we de belangrijkste verschillen en de voor- en nadelen op een rijtje gezet.

2 Natlakken

Natlak is het soort verf wat je in beginsel aantreft in simpele spuitbussen welke je koopt bij de verfwinkel of de bouwmarkt. Natlak wordt vaak met een handmatig of automatisch natlakpistool op het te coaten werkstuk gebracht, waarbij de natlak zich hecht aan het oppervlak. Doordat er vluchtige oplosmiddelen zijn toegepast in de verf, worden deze oplosmiddelen afgegeven aan de omgevingslucht, waardoor de verf (de coatinglaag) achterblijft op het product.

Afb. 1: Handmatig natlakken in een natlakcabine, voorzien van luchtinblaasplenum en bodemafzuiging.

2.1 Voordelen van natlak

Doordat natlak gedroogd kan worden aan de omgevingslucht, is er geen speciale droogkamer benodigd om de coatinglaag te laten uitharden. Hierdoor kunnen grote producten relatief eenvoudig gecoat worden. Ook zijn er minder beperkingen met betrekking tot de gebruikte materialen van het te coaten product. Immers, doordat natlak gedroogd kan worden aan de omgevingslucht, hoeven producten of onderdelen daarvan niet temperatuurbestendig te zijn. Zo kunnen bijvoorbeeld diverse materialen gecoat worden zoals hout, kunststof, plastic etc. Tevens kunnen producten vrijwel direct gecoat worden, waarbij geen elektrische geleiding of een zuivere voorbehandeling noodzakelijk is.

2.2 Nadelen van natlak

De robuustheid van de natlaklaag is vele malen minder dan die van een poedercoatlaag. Denk hierbij aan krasvastheid, slagvastheid en slijtvastheid. Ook is natlak minder goed bestand tegen weersinvloeden en daarom minder geschikt voor buitentoepassingen. In een tijd waarin het milieu een veelbesproken onderwerp is, kunnen we er wat natlakken betreft kort over zijn: doordat natlak oplosmiddelen bevat waarbij na applicatie het oplosmiddel in de omgevingslucht terechtkomt, maakt natlakken een minder milieuvriendelijke manier van coaten. Met name bij industriële toepassingen is het aan te raden om te voorzien in een goede afzuiging en/of bescherming van de operator. Ook is het bij natlakken niet mogelijk om zogenaamde overspray op te vangen en te hergebruiken. Hierbij kan de hoeveelheid overspray oplopen tot soms wel bijna 50%.

2.3 Toepassingen natlak

Natlak wordt vaak toegepast in de carrosseriebouw, bouw van elektromotoren en hydraulische componenten, diverse kunststoffen, houtindustrie, offshore producten etc.

3 Poedercoaten

Poedercoaten is het opbrengen van een poederlaag op een product middels een elektrisch geladen hand- of automatisch poederspuitpistool. Het op het product aangebrachte poeder wordt in een oven in 15-18 minuten onder temperaturen van gemiddeld 180°C gesmolten waardoor het poeder als een egale laag uithardt.

Afb. 2: Handmatig poedercoaten met een poederspuitpistool.

Afb. 3: Automatisch poedercoaten in een snelkleurwisselcabine met afzuiginstallatie

3.1 Voordelen van poedercoaten

De poedercoatlaag biedt een uitstekende weerstand tegen krassen, slijtage en inwerking van weersinvloeden en is daarom zeer geschikt voor buitentoepassingen. De poedercoatlaag is een uiterst duurzame oplossing als beschermingslaag van stalen producten en biedt tevens een goede bestendigheid tegen veel chemicaliën. Doordat er geen oplosmiddelen worden gebruikt is poedercoaten een milieuvriendelijke manier van oppervlakte behandeling, ondersteund door de efficiënte en economisch gunstige mogelijkheid om poeder wat niet direct op het product terechtkomt (de zogenaamde overspray), terug te winnen om te hergebruiken.

3.2 Nadelen van poedercoaten

Poedercoaten vereist naast een poedercabine met poederafzuigsysteem en tevens een moffeloven waarin het poeder wordt uitgehard. Verder is poedercoaten is gebonden aan maximale productafmetingen, afgestemd op wat er fysiek in de poedercabine en in de moffeloven past. De te coaten producten dienen bestand te zijn tegen temperaturen tot 180°C en dienen elektrisch geleidend te zijn. Ook is een goede voorbehandeling van het te coaten product noodzakelijk voor een optimaal eindresultaat. Dit kan geschieden in bijvoorbeeld een straalcabine of middels een chemische reiniging in een badenreeks of voorbehandelingstunnel.

3.3 Toepassingen poedercoaten

Poedercoaten wordt vaak toegepast bij het coaten van stalen frames, zoals meubelframes, fietsframes, machineonderdelen, frames van ramen en deuren, radiatoren, apparatenbouw, straatmeubilair, afvalcontainers etc.

4 Keuze voor poedercoaten of natlakken

De keuze voor poedercoaten of natlakken dient afgewogen te worden op basis van de voornoemde voor- en nadelen, uitgaande van de diverse parameters zoals het soort product, de maximale afmetingen van het product, de manier van fabricage (seriematig of stuks productie), de gewenste mate van automatisering, beschikbare ruimte in de fabriekshal, producthandling etc.

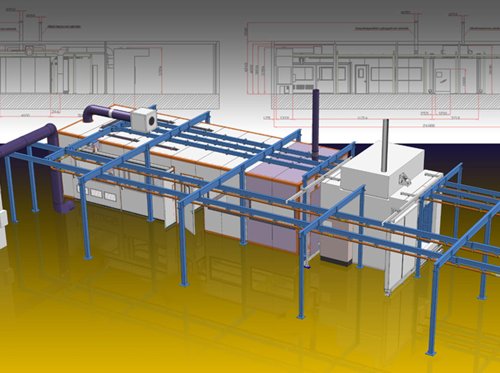

Voor meer informatie of advies over welk type oppervlaktebehandeling het beste bij uw productieproces past, kunt u contact opnemen met Emotech BV voor een gedetailleerd advies. Graag denken wij met u mee over een passende oplossing en kunnen wij aan de hand van een opstellingstekening visualiseren hoe de coatinginstallatie in uw productiehal past.

Afb. 4: Visualisatie van een nieuw te bouwen handmatig bediende coatinginstallatie met transportsysteem en kameroven

Emotech BV

Twekkeler Es 20

7547 SM ENSCHEDE

Tel: 053 430 15 00

Web: www.emotech.nl

E-mail: info@emotech.nl